Gli aspetti impiantistici. I vari tipi di macchine. I necessari adeguamenti delle strutture d’allevamento

Articolo uscito sul numero 13/2021 di Informatore Zootecnico.

Clicca qui per scaricare l’articolo in formato .pdf

Le tecnologie di somministrazione automatica della razione unifeed (Automatic feeding systems – Afs) ai bovini da latte e da carne hanno un ruolo sempre più importante per il comparto produttivo di riferimento. Infatti da un lato permettono all’allevatore di svincolarsi dalla preparazione e dalla distribuzione della razione, dall’altro incrementano la frequenza di distribuzione di alimento agli animali, con conseguente aumento delle quantità giornalmente assunte e con miglioramento della tranquillità della mandria (minore competizione alimentare).

Ma come fare per districarsi nell’articolato panorama delle tipologie tecnologiche che oggi il mercato propone?

All’interno del progetto “Autofeed”, finanziato dalla Regione Lombardia nell’ambito della sottomisura 16.1 del Feasr – Programma di sviluppo rurale 2014-2020 (www.autofeed.crea.gov.it), si è posta l’attenzione sugli elementi costitutivi di un Afs e sulle caratteristiche delle stalle che possono favorirne l’integrazione in una realtà esistente, in attesa di auspicabili linee guida per una progettazione olistica ma non ancora presente in Italia: l’automazione dei sili orizzontali in modo da ridimensionare (o, idealmente, eliminare) la cucina. Di questo parleremo sicuramente in un prossimo contributo, in quanto si attende un’installazione commerciale di questo sistema nel nostro Paese entro il 2021.

La cucina è un ambiente riparato, adiacente, contiguo o addirittura inserito nella stalla, in cui sono stoccate le materie prime che compongono la razione e dove avviene la fase di preparazione dell’alimento.

Il carro distributore, che in molte proposte commerciali può arrivare a svolgere la funzione di un vero e proprio carro trinciamiscelatore, provvede non solo alla distribuzione dell’unifeed, ma anche all’avvicinamento frequente della razione in mangiatoia.

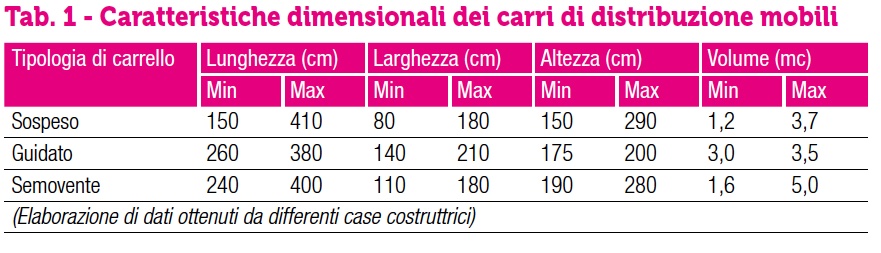

(Elaborazione di dati ottenuti da differenti case costruttrici)

In quest’articolo ci proponiamo di illustrare come, al variare delle tipologie di Afs, siano necessari opportuni requisiti per renderne pienamente funzionale il loro inserimento.

Tre categorie

Come accennato in precedenza, i siste- mi automatici di alimentazione possono essere classificati e distinti in base al loro livello di meccanizzazione in tre categorie principali (Fig. 1):

- il modello di alimentazione automatico di tipo 1, dove sono automatizzate solo la trinciamiscelazione e la distribuzione;

- il modello di alimentazione automatico di tipo 2, dove sono automatizzati il riempimento del carro, la trinciamiscelazione e la distribuzione della razione;

- infine, il modello di alimentazione com- pletamente automatizzato di tipo 3, dove, oltre alle fasi di cui al tipo 2, sono automatiche anche le operazioni di carico e trasporto degli ingredienti della razione, eliminando così la fase intermedia di stoccaggio nella cucina [Haidn, 2015].

Le aziende più piccole, indicativamente con un massimo di 80 vacche, di solito scelgono di adottare un modello di alimentazione di tipo 1; al contrario, gli alle- vamenti con più di 80 vacche investono di preferenza nella soluzione di tipo 2. Meno frequente, ad oggi, è l’adozione di sistemi completamente automatizzati (tipo 3), poiché richiedono investimenti maggiori [Haidn, 2018a], oltre ad essere molto più limitata, attualmente, l’offerta commerciale.

In base ai dati pubblicati in uno studio condotto presso 168 allevamenti bavaresi (Germania) nel 2018, la maggior parte degli allevatori (138 aziende agricole corrispondenti all’82,1% del campione analizzato) ha optato per il livello di automazione di tipo 2, mentre il livello di automazione di tipo 1 era implementato in 29 aziende (17,3%) e il livello di tipo 3 in una sola (0,6%) [Haidn, 2018b].

L’investimento necessario

Chiaramente, al variare del livello di automazione dell’Afs variano anche gli investimenti necessari per l’acquisto e l’installazione degli impianti e per gli eventuali interventi di adeguamento edilizio.

Per un Afs con livello di automazione di tipo 2 la cifra richiesta varia fra 170.000 e 250.000 euro, in base al tipo di interventi e alla dimensione della mandria. Infatti, con 80 vacche l’investimento medio, nello studio prima citato, è pari a 170.000 euro; se la dimensione della mandria aumenta a 160 capi il valore lievita a circa 220.000 euro e raggiunge i 250.000 euro per realtà con una media di 240 vacche.

La maggior parte dell’investimento richiesto è da attribuirsi ai contenitori di stoccaggio intermedio, con quasi metà della spesa; i vagoni di trinciamiscelazione e distribuzione o i trinciamiscelatori fissi con vagoni di distribuzione mobili occupano circa un altro terzo dei costi totali [Haidn et al., 2017].

In definitiva, l’importo necessario al solo acquisto dell’Afs risulta essere superiore di oltre il 40% rispetto a quello richiesto per un sistema di distribuzione convenzionale [Tangorra et al., 2018], anche se è importante ricordare che il valore che incide sul bilancio annuale dell’azienda non è il costo totale, ma la sommatoria delle quote di ammortamento, manutenzione e assicurazione.

I vantaggi potenziali

Inoltre, nell’analisi economica di confronto fra Afs e sistema convenzionale, o nel caso della valutazione della redditività dell’investimento con strumenti quali il Van (valore attuale netto), andranno considerati i vantaggi potenziali dell’Afs, che si possono manifestare a diversi livelli e che possono portare a un miglioramento produttivo:

Inoltre, nell’analisi economica di confronto fra Afs e sistema convenzionale, o nel caso della valutazione della redditività dell’investimento con strumenti quali il Van (valore attuale netto), andranno considerati i vantaggi potenziali dell’Afs, che si possono manifestare a diversi livelli e che possono portare a un miglioramento produttivo:

- aumento dell’ingestione di sostanza secca;

- minor spreco di alimento e limitazione della selezione in mangiatoia;

- migliore qualità dell’alimento, perché si riduce il tempo di esposizione al caldo e al vento;

- dosaggio automatico e preciso dei componenti della razione, senza interferenze del fattore umano (incostanza dell’operatore, cambio dell’addetto);

- risparmio di manodopera;

- miglioramento del benessere animale, dovuto soprattutto a una minore conflittualità alla mangiatoia e a un modo più naturale di assunzione dell’alimento, con benefici che si fanno sentire in modo particolare nelle vacche poste ai livelli più bassi della scala gerarchica;

- riduzione del tempo “inefficiente” in piedi per l’alimentazione, con aumento dei tempi di riposo e miglioramento della sanità di arti e piedi;

- risparmio energetico e riduzione dell’impatto ambientale dell’allevamento;

- eliminazione dell’inquinamento dell’aria all’interno della stalla causato dai mezzi meccanici con funzionamento a gasolio.

È importante sottolineare che il costo per il ricovero dedicato alla cucina deve essere considerato a parte e quindi non incluso negli importi indicativi che sono stati illustrati. Si tratta, infatti, di uno spazio necessariamente coperto, spesso da realizzarsi ex novo e in aggiunta agli edifici esistenti, qualora essi non possano essere adattati. Pertanto, il costo può essere molto variabile.

Studi specifici hanno dimostrato che il costo medio totale per vacca risulta com- preso fra 263 e 144 euro/anno, nell’ipotesi di un gruppo in lattazione oscillante fra 80 e 240 vacche [Haidn et al., 2017]. A fronte di ciò, il risparmio che si otterrebbe per l’alimentazione del bestiame, rispetto ad un sistema di alimentazione tradizionale, può arrivare al 33%, grazie alla riduzione dei consumi energetici e dei costi di manodopera rispettivamente del 97 e del 79% [Tangorra et al., 2018].

La cucina

Cucina e depositi di stoccaggio temporanei sono le strutture che più caratterizzano il livello di meccanizzazione di un Afs. La cucina è un luogo sempre coperto, che può essere posizionato all’interno (soluzione preferibile) o all’esterno della stalla e dove sono posti il miscelatore (fisso o mobile) e, in varia misura, tutti gli in- gredienti della razione. L’edificio destinato ad ospitare la cucina deve essere in grado di accogliere tutte le attrezzature previste, che possono variare a seconda dell’idea progettuale del costruttore di Afs.

Per questo motivo è importante che:

i) i contenitori di stoccaggio temporaneo e i distributori di concentrati siano facil- mente accessibili e posizionati in modo tale da renderne agevole il riempimento;

ii) sia previsto uno spazio sufficiente per l’esecuzione delle operazioni di pulizia e i lavori di manutenzione [Haidn, 2018a; Dlg, 2014]. In aggiunta, la cucina deve essere progettata e realizzata in modo da con- servare tutti gli ingredienti nel rispetto delle norme igieniche e di sicurezza, con soluzioni che assicurino una protezione dal calore e dall’insolazione diretta, con una buona ventilazione soprattutto du- rante il periodo estivo e un riparo dalle intemperie e dalla fauna selvatica [Dlg, 2014; Grothmann et al., 2013].

Primo livello di automazione

Nel primo livello di automazione il miscelatore è stazionario e deve quindi essere riempito da un operatore che preleva con un trattore dotato di caricatore frontale o con un caricatore telescopico (se serve anche la funzione di sbraccio) i vari componenti della razione unifeed dalle strutture di stoccaggio presenti in azienda (sili verticali o orizzontali, depositi di rotoballe, distributori di concentrati, fienili ecc.); in taluni casi può anche essere utilizzata una gru (montagna).

È un sistema utilizzato solitamente per alimentare, in modo automatico e più volte al giorno, un solo gruppo di bovini, risparmiando ore di lavoro e rendendo la manodopera più flessibile, in modo che l’operatore possa prestare maggiore attenzione al controllo degli animali e alla gestione dell’impianto [Haidn, 2015].

In caso di più gruppi sarà da valutare la necessità di più miscelatori stazionari con un conseguente aumento dell’investimento necessario.

Secondo livello di automazione

Nel secondo livello di automazione, oltre alla miscelazione e alla distribuzione, è automatizzato anche il riempimento del miscelatore. In questo modo è possibile preparare,

più volte al giorno, razioni differenti per diversi gruppi di animali allevati.

La cucina deve disporre di uno spazio sufficiente in cui organizzare un deposito temporaneo, sia con gru autocaricante, sia con container di stoccaggio a svuotamento meccanico che, sempre in automatico, alimentano il miscelatore distributore con i diversi ingredienti dell’unifeed.

A seconda della stagione, del volume e del fabbisogno giornaliero degli animali, questi contenitori sono riempiti da un operatore ogni 1-3 giorni utilizzando un veicolo a caricamento frontale, dopo il prelievo dei vari componenti dai sili e dai depositi di rotoballe. I concentrati possono essere caricati direttamente nel miscelatore tramite tubazioni di trasporto che prelevano dai sili verticali di stoccaggio.

Per questa seconda tipologia di Afs è necessario che le superfici di collegamento fra l’area di alimentazione e quella di

miscelazione siano pavimentate con calcestruzzo e che la distanza sia la più breve e diretta possibile. È bene, inoltre, evitare che i componenti della razione restino troppo a lungo nello stoccaggio perché si potrebbero avere effetti negativi sulla qualità dell’unifeed preparato [Haidn, 2015; Dlg, 2014].

I contenitori di stoccaggio sono larghi in media 2,5-3,5 m e lunghi fino a 10 m; in base alla configurazione del sistema, può essere necessario porli in pendenza. L’edificio che ospita questi contenitori deve avere un’altezza utile interna compresa fra 4 e 4,5 m, per consentire il corretto caricamento degli ingredienti e l’agevole movimento dei mezzi meccanici.

Il riempimento automatizzato del miscelatore, elemento caratterizzante questa tipologia, può avvenire tramite gru, o direttamente dai container destinati allo stoccaggio dei singoli alimenti, che, a loro volta, veicolano il prodotto all’interno del miscelatore stesso per mezzo di un tappeto ad azionamento elettrico e poi per gravità.

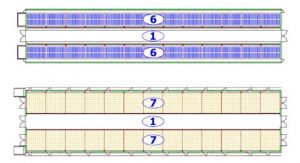

In alcune tipologie d’impianto si prevedono nastri trasportatori posti sulla mangiatoia, in sostituzione del vagone distributore, che provvedono a portare l’alimento alla bocca dell’animale; sono soluzioni interessanti quando si debba intervenire in stalle esistenti con corsie di foraggiamento molto strette, oppure quando si voglia risparmiare nella superficie coperta complessiva di una nuova stalla.

La corretta quantità di alimento da inserire nel miscelatore è misurata attraverso appositi dispositivi di pesatura.

Può configurarsi, inoltre, la necessità di distribuire fra più edifici gli stoccaggi e il miscelatore: in questo caso è bene assicurarsi che tutte le strutture di collegamento dispongano di adeguato riparo e copertura, per garantire un funzionamento indisturbato [DLG, 2014], e comunque garantire sempre la transitabilità delle aree di collegamento anche in presenza di neve o ghiaccio.

Terzo livello di automazione

Il terzo livello di automazione prevede che siano rese automatiche anche le operazioni di prelievo, oltre a quelle di trasporto e preparazione della razione.

Questo significa che il miscelatore distributore riceve o preleva i componenti della razione direttamente dai sili e pertanto non è necessario disporre di una zona di stoccaggio temporaneo, con possibili ricadute sulla qualità della razione e sul costo dell’investimento iniziale.

Questo tipo di sistema, estremamente flessibile nella composizione e distribuzione delle razioni, svincola l’operatore dall’esecuzione manuale delle attività di caricamento e svuotamento, ma richiede maggiori oneri di acquisto e di conduzione [Haidn, 2015].

Il sistema di distribuzione

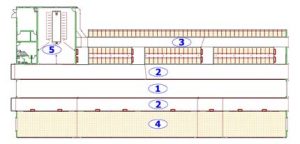

I sistemi di distribuzione possono essere classificati in stazionari (fondamentalmente basati sull’unica tipologia dei nastri trasportatori) e mobili. Questi ultimi comprendono:

i) carri sospesi a rotaia,

ii) carri guidati,

iii) carri semoventi, che possono a loro volta operare secondo due modalità: distribuire una razione già miscelata nella cucina, oppure miscelare e distribuire gli ingredienti che dalla cucina sono prelevati.

La maggior parte dei ricoveri per bovini da latte o da carne prevede la stabulazione libera degli animali. A seconda delle scelte strutturali e di layout interno, sono diverse le ripercussioni che l’introduzione degli Afs ha sugli aspetti edilizi: i nastri trasportatori, i carri sospesi e quelli guidati, se installati ex-post, diventano infatti parte integrante dell’edificio.

Al contrario i semoventi, la cui installazione non dovrebbe richiedere alcuna conversione aggiuntiva della stalla, possono modulare maggiormente la propria operatività e questo ne rende più facile l’installazione anche in edifici di vecchia costruzione [Bernhardt et al., 2020; Dlg, 2014], purché il progetto abbia ben valutato le esigenze di volumi giornalieri di unifeed, le distanze da percorrere e le frequenze di distribuzione.

Qualora non sia stato pianificato in fase di progettazione del ricovero, l’inserimento di un Afs in una realtà esistente richiede attenzione agli aspetti strutturali che, insieme a quelli economici, possono imporre un certo grado di condizionalità nella scelta.

Per esempio: per compensare un’inadeguata larghezza del ricovero o nel rinnovare un edificio già esistente con una zona di riposo non sufficientemente ampia, l’introduzione di un sistema automatico di distribuzione a nastro trasportatore consente di ridurre l’ampiezza della corsia di foraggiamento, permettendo di ampliare conseguentemente quella di riposo [Schmidt, 2018], ovviamente a fronte di onerosi lavori di demolizione e di ricostruzione.

Dimensionamenti

In caso di erogazione unilaterale della razione, la larghezza della corsia può essere ridotta a 1,5-2 m, mentre per un’erogazione su due lati la larghezza richiesta è di almeno 2 m [Dlg, 2014].

L’installazione di un Afs, quindi, può consentire la riduzione della superficie totale della stalla, pur garantendo una superficie di stabulazione adeguata agli standard tecnici per il benessere animale, grazie sia alla riduzione della larghezza della corsia di foraggiamento, sia alla possibile riduzione della lunghezza del fronte mangiatoia; infatti, con alimentazione continua, cioè con alimento presente in mangiatoia per almeno 18 h/d, è possibile prevedere non meno di 7 posti alla rastrelliera per ogni 10 vacche del gruppo.

Carri sospesi. Nel caso di un carro di distribuzione sospeso, le caratteristiche di portanza delle travi, dei pilastri e dei plinti di fondazione assumono un ruolo fondamentale. Infatti, il binario di guida e sostegno deve essere fissato alla struttura portante della stalla.

In base al peso a vuoto del carrello di distribuzione (700-1.500 kg circa) e a seconda della quantità e della composizione della razione, per ogni metro cubo installato vengono trasferiti sul binario di guida e supporto circa 350-450 kg di carico. Di conseguenza, se la struttura portante non sopporta tale peso, si renderà necessaria l’installazione di sostegni supplementari in grado di soddisfare i maggiori livelli di carico richiesti [Ooe 2013].

L’altezza d’installazione della rotaia varia da 2 a 3,5 m, in base alle dimensioni del vagone e all’altezza in gronda dell’edificio, che generalmente è compresa tra 3,5 e 5 m. Altro aspetto importante per questo tipo di Afs è la larghezza della corsia di foraggiamento, che deve essere idonea a contenere i dispositivi mobili e i loro raggi di sterzata per cui, nel caso di erogazione unilaterale della razione, risulta compresa tra 2 e 2,5 m, mentre nel caso di erogazione su due lati sarà compresa tra 2,5 e 3 m.

Sistemi guidati. Un discorso simile vale anche per i sistemi di distribuzione guidati. Rispetto ai dispositivi sospesi, questi hanno raggi di sterzata minori, possono sopportare eventuali dislivelli della superficie di transito e il loro peso non grava o grava in modo limitato sulla struttura della stalla.

Sistemi guidati. Un discorso simile vale anche per i sistemi di distribuzione guidati. Rispetto ai dispositivi sospesi, questi hanno raggi di sterzata minori, possono sopportare eventuali dislivelli della superficie di transito e il loro peso non grava o grava in modo limitato sulla struttura della stalla.

L’alimentazione elettrica può avvenire mediante una blindo-sbarra che corre adiacente alla rotaia di guida, oppure mediante una linea aerea alla quale il carro si collega con dispositivi di contatto (come fossero pantografi di una locomotiva elettrica) [Harms et al, 2015; Grothmann et al, 2013].

A guida autonoma. I carri semoventi, a guida autonoma, sono mossi da motori elettrici a batteria e compiono percorsi prestabiliti guidati da sensori inseriti nella pavimentazione del ricovero e delle zone circostanti, a distanze variabili da 1,5 a 3 m.

Per questo motivo è necessario che la superficie di transito sia sufficientemente livellata e abbia un adeguato coefficiente di attrito. [Grothmann et al., 2013]. Questa soluzione richiede una larghezza della corsia di foraggiamento da 2,5 a 3,5 m per un’erogazione unilaterale della razione, da 3,5 a 5 m per un’erogazione su entrambi i lati [Dlg, 2014].

Anche nelle stalle vecchie

I sistemi automatici di alimentazione possono essere installati facilmente anche nei vecchi edifici, ma ciò richiede importanti interventi strutturali come, ad esempio, la possibile riduzione della larghezza della corsia di alimentazione, tenendo però presente che, se il sistema automatico si dovesse guastare, deve essere sempre possibile adottare una soluzione

alternativa per la somministrazione dell’unifeed. Inoltre, se le corsie di foraggiamento sono troppo strette, c’è il rischio di mescolare le diverse razioni di diversi gruppi di animali che possono trovarsi l’uno di fronte all’altro [Da Borso et al., 2017; Dlg, 2014].

L’installazione di questi sistemi consente di poter sfruttare anche le corsie di alimentazione aggiuntive, poste ad angolo retto rispetto all’asse di alimentazione principale, grazie alla possibilità del carro di cambiare rotta in modo flessibile; è quindi possibile alimentare anche nelle aree marginali, poste fuori dalla corsia principale [Grothmann et al., 2013].

Resta comunque fondamentale il ruolo dell’operatore nel controllo e nella regolazione dell’impianto (Mattachini et al., 2019).

Conclusioni

L’automazione dell’alimentazione unifeed negli allevamenti bovini comporta, a seconda del livello di meccanizzazione adottato, cambiamenti anche profondi nella progettazione edilizia delle nuove stalle o degli interventi di ristrutturazione delle stalle esistenti. L’impiego di queste tecnologie richiede, per prima cosa, di poter disporre di uno spazio coperto supplementare da adibire a cucina, in cui poter alloggiare il miscelatore (eventualmente stazionario) e stoccare temporaneamente tutti gli ingredienti costituenti la razione.

Rispetto alla tecnica convenzionale, inoltre, l’installazione di un sistema automatico di distribuzione può determinare una riduzione della superficie totale della stalla dedicata all’alimentazione, con un possibile risparmio sia sulla larghezza della corsia di foraggiamento che sulla lunghezza del fronte di mangiatoia.

L’impiego di questi sistemi automatici nei bovini, tuttavia, è ancora poco diffuso sul territorio nazionale; risulta perciò fondamentale che la loro introduzione in azienda avvenga in modo flessibile e conveniente, affinché anche le piccole realtà produttive possano prendere consapevolezza e avvantaggiarsi della potenzialità di questa tecnologia.

L’automazione delle operazioni, infatti, coadiuva l’operatore in termini di qualità del lavoro, assicurando una riduzione delle necessità giornaliere di manodopera, a fronte però di un consolidamento del lavoro gestionale e di supervisione della stalla.

L’edilizia zootecnica evoluta propone ormai da anni un approccio progettuale integrato, dove tutti i fabbisogni degli animali e dell’uomo sono valutati e devono trovare una loro adeguata collocazione nei diversi aspetti che costituiscono la stalla (riposo, alimentazione, mungitura, infermeria, parto, allontanamento e gestione degli effluenti, controllo ambientale, ecc.), il tutto con gli obiettivi di garantire elevati standard di benessere animale, ergonomia e sicurezza degli operatori, qualità dei prodotti e limitazione dell’impatto ambientale. In questo ambito rientrano a pieno titolo anche gli impianti automatici di alimentazione che, come quelli automatici di mungitura, possono permettere agli allevatori di dedicare più tempo alla gestione dell’allevamento e alla verifica dei dati tecnici ed economici.

La bibliografia è reperibile contattando gli autori.

La ricerca è stata finanziata dalla Regione Lombardia (Progetto AutoFeed, PSR 2014-2020, operazione 16.1.01